Обзор станков с ЧПУ

Сфера применения высокотехнологического оборудования достаточно обширна. Станки с ЧПУ применяются в:

Портативный плазменный резак с ЧПУ

Портативный плазменный резак с ЧПУ

- Плазменной резке металла на заказ;

- Изготовление деталей для любых видов техники и электроники;

- Формирование заготовок для фрезерной или токарной обработки;

- Изготовление металлических конструкций – заборов, дверей, решеток и т. д.;

- Производство элементов вентиляции и металлоконструкций.

Кроме этого, технология плазменной резки используется в машиностроении, авиационной промышленности, изготовлении рекламы, производстве техники и других отраслях.

Станок Vanad Mira 15/30 (Чехия) поддерживает несколько скоростных режимов, развивая скорость вплоть до 10 м/мин. Аппарат предназначается для нарезки металлических листов на производстве. Рабочая поверхность состоит из стола и мобильной конструкции. Система ЧПУ обеспечивает комплексное управление двигателями, что позволяет контролировать степень деформации материала.

Режущий станок Vanad MIRA с ЧПУ

Режущий станок Vanad MIRA с ЧПУ

Система ЧПУ вмещает больше 20 Гб памяти на жестком диске. Программное обеспечение позволяет редактировать системные файлы без привлечения специалистов. Стоит отметить, что система ЧПУ защищается ключом безопасности, это означает, что доступ к системным файлам есть только у строго фиксированного круга лиц.

PCM1530S – это станок с ЧПУ для лазерной резки листового металла. Особенности модели:

- Оператор может чистить рабочую поверхность во время обработки детали;

- Для удобства загрузки или выгрузки производитель предусмотрел направляющие ролики;

- Жизненно важные элементы прикрываются кожухами, которые защищают оборудование от попадания абразивных частиц;

- Высоковольтные кабели защищаются прочными оболочками, что минимизирует вероятность повреждения.

Станок плазменной резки Harvest Plasma 3000

Станок плазменной резки Harvest Plasma 3000

Hypertherm (США) – станок для плазменной резки размерами 1550 на 3100 мм. Аппарат обрабатывает листы из оцинкованной и тонколистовой стали, толщина которых не превышает 0,5–8 мм. Сфера применения: средние и крупные предприятия, занимающиеся производством деталей для автомобилей и техники. ЧПУ позволяет проводить высокоточное гравирование и фигурную резку.

SPS-3400 – станок с ЧПУ от корейской компании «Space ONE». Аппарат способен поддерживать высокую скорость обработки деталей (до 4 метров/минуту). Максимальная скорость работы составляет 6 метров/минуту.

- Длина, ширина и высота рабочей поверхности: 1280*2600*150 мм;

- Производитель гарантирует качественное обслуживание ЧПУ и онлайн поддержу установленного программного обеспечения;

- Аппарат способен выполнять не только резку, но и раскрой, гравировку и фигурную резьбу по металлу.

Принцип работы плазменной сварки

Во многом, плазменные сварочные аппараты напоминают принцип действия аргонно-дуговых и имеют схожую конструкцию горелки, которая в нашем случае называется – плазмотроном. Процесс образования плазмы происходит именно в горелке (об этом далее).

Плазма – это одно из состояний газа, которое образуется, если пропустить его через дугу. В этот момент происходят сложные химические и физические процессы, газ приобретает особые свойства. Нам, в данном случае интересен тот факт, что температура вырывающейся из сопла плазмы может доходить до 30 тысяч градусов, а это в 6 раз больше самой горячей дуги.

В таких условиях происходит резка металла, который расплавляется мгновенно, а часть его просто испаряется. Для сваривания используют более щадящие режимы, а также технологию контроля дуги. Плазменные резаки считаются одними из наиболее точных и эффективных методов резки различных металлов.

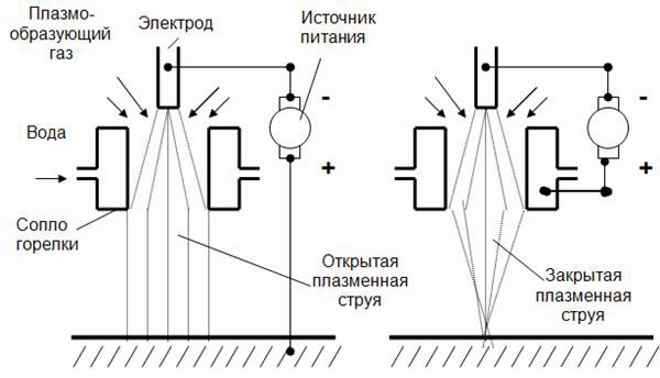

Схема плазменной сварки открытой и закрытой плазменной струей

Схема плазменной сварки открытой и закрытой плазменной струей

Чтобы понять принцип работы плазменной сварки, нужно перейти непосредственно к аппарату. Сама плазменная сварка представляет собой небольшую, весом 5 – 9 кг установку, внутри которой расположился понижающий трансформатор, выпрямитель и набор схем управления. К ней подключается воздушный компрессор (если в сопло подается сжатый воздух) или специальные баллоны с плазмообразующим газом и инертным газом. В качестве газа для создания плазмы используют азот, кислород, аргон, воздух. На выходе устройства имеем горелку с набором газов (для сварки) или один вид газа для резки, а также плюсовую клемму (для прямого вида сварки). Так, как температура работы этого компонента очень высока, внутри горелки имеется жидкостное охлаждение.

Дальнейшее описание технологии приводит нас к двум ее разновидностям:

Виды

Различают следующие подвиды метода:

- Обычная. В качестве плазмообразующего газа применяется подготовленный воздух. Используется для обычной конструкционной низкоуглеродистой стали.

- Водная. Создаваемая водная завеса способствует охлаждению сопла и защищает рез от контакта с кислородом воздуха. Применяется для высоколегированных сплавов.

- В защитной газовой среде. Плазмообразующий инертный (или малоактивный) газ создает защитную атмосферу, предотвращающую. доступ воздуха к линии разреза. Используется для цветных и легких металлов, а также их сплавов.

По способу создания дуги и воздействия плазмы на материал заготовки различают также плазменно-дуговую и струйную резку.

Лазерноплазменная

Этот метод состоит в совместном применении плазменного пучка и лазерного луча в одной горелке. Лазерная установка применяется при раскрое заготовок не толще 6 мм. Если нужно разделать более серьезные детали, в ход идет плазменный резак. Такие станки выгодны небольшим предприятиям с широкой номенклатурой и средним объемом заказов. Они снабжены системой ЧПУ, позволяющей использовать компьютерные программы построения оптимальных раскроев. Единая решетка для размещения листов позволяет экономить время на подготовительно- завершающих операциях.

Области применения

Технология активно используется в следующих областях:

- раскрой листового металла;

- раскрой профильного проката;

- демонтаж металлоконструкций;

- художественная резка по металлу, создание декоративных изделий.

Раскрой заготовок применяется во всех машиностроительных отраслях, производстве сложных строительных конструкций и транспортных средств.

С увеличением выпуска ручных плазморезов их цена становится доступна и домашним мастерам, выполняющим много операций по разделке или демонтажу.

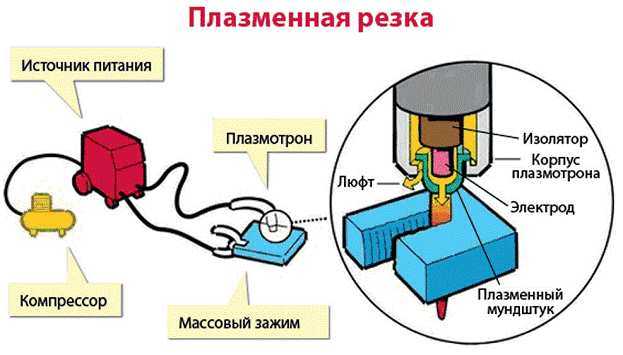

Как работает плазменная резка

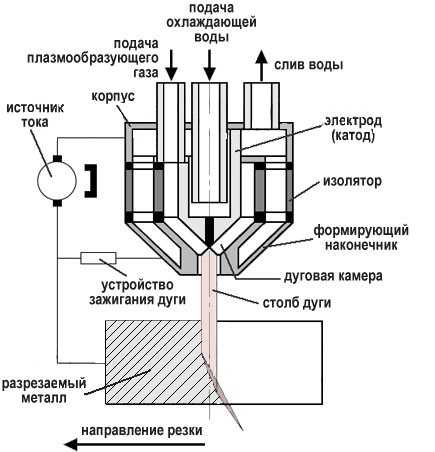

устройство плазменной резки

Плазма представляет собой ионизированный газ, который обладает электропроводностью и содержит в себе заряженные частицы. В качестве плазмообразующих могут использоваться активные газы (кислород или смесь газов — воздух) и неактивные газы (водород, аргон, азот). Их нагревание и ионизация при помощи дугового разряда происходят в плазмотроне. Чем выше поднимется температура газа, тем больше он будет ионизирован. Температура плазменного потока достигает до 6000 градусов по Цельсию.

Чтобы осуществить плазменную резку пластин металла, сперва нужно их надежно закрепить на станке. Затем между обрабатываемым материалом и форсункой происходит короткое замыкание, в результате которого зажигается электрическая дуга. Чтобы зажечь основную дугу, может использоваться дежурная. Она образуется при помощи осциллятора и имеет силу тока 25-60 А. Затем под большим давлением в сопло подается газ, который под воздействием электричества превращается в плазму, которая выходит из аппарата со скоростью 500 – 1500 м/с. Технология плазменной резки металла предполагает, что металл в области разреза расплавляется и выдувается во время перемещения резака.

плазмотрон

Знаете ли вы, что принцип плазменной резки металла несколько отличается для каждой из ее разновидностей? Это обстоятельство стоит учитывать, так как грамотный подбор инструментов и материала – залог энергоэффективности проводимых работ.

- При ручной резке плазменной струей электрод и детали сопла, даже если источник питания отключен, соединены. Если нажать триггер, через этот контакт пойдет постоянный ток, который также запустит поток плазменного газа. Электрод и сопло разомкнутся только тогда, когда давление плазменного газа будет оптимальным. Затем возникнет электрическая искра, и под действием высоких температур образуется плазма. Электрический ток переместится на контур, охватывающий электрод и разрезаемый металл. Если триггер отпустить, подача тока и воздуха прекратится.

- При высокоточной резке плазменной струей электрод и детали сопла не соприкасаются. Для их изоляции предназначен завихритель. Когда включается источник тока, начинается предварительная подача газа в плазмотрон. Вспомогательная дуга в это время служит для питания сопла (подключение к «+» потенциалу) и электрода (подключение к «-» потенциалу). Затем вырабатывается высокочастотная искра, и ток от электрода к соплу идет уже через образованную плазму. Плазменная струя начинает разрезание металла, и контур тока переходит от электрода на обрабатываемую поверхность. После этого источник тока устанавливает оптимальную силу тока, происходит регулировка потока газа.

Зная, как работает аппарат плазменной резки, а также специфику работ, которые вам предстоят, можно собрать устройство плазменной резки своими руками, благо инструкции для этого широко представлены на просторах интернета. Наиболее подходящий для преобразования механизм — сварочный инвертор. Бытовым плазморезом можно не только разрезать металл, но и произвести плазменную сварку.

Что можно резать: возможности плазмы

Говоря о возможностях плазмы, нужно понимать, как работает плазменная резка и сварка. Такая обработка производится за счет проплавления материала при помощи теплоты. Последняя генерируется сжатой плазменной дугой, после чего расплав выносится из зоны реза струей плазмы.

Эта технология универсальна, поэтому на данный момент активно используется в целом ряде областей. Она позволяет работать с большинством металлов, а также достигать рекордных показателей по скорости резки и толщине заготовок.

Отдельно стоит сказать об экономической составляющей вопроса

Работать с плазменной резкой можно без больших финансовых затрат, не менее важно, что она может производиться как с помощью машин, так и вручную

Назовем основные сферы, в которых применяют автоматизированную и ручную плазменную резку металлов.

1. Плазменная резка труб.

Самыми удобными считаются установки для плазменной резки труб, так называемые труборезы, снабженные центраторами. Они отличаются от классического труборезного оборудования высокой точностью обработки, которая остается недостижимой для газовой автогенной резки.

Немаловажно, что большая часть оборудования для резки труб при помощи плазмы позволяет производить вспомогательные операции. Среди них стоит назвать подготовку поверхности, зачистку шва, снятие фаски и разделывание кромок

Точное перемещение по трубе такого оборудования обеспечивается за счет специальных приводов.

2. Плазменная резка листового металла.

Чаще всего данная технология используется для раскроя тонких листов, поскольку другие методы не позволяют выполнять подобные операции

Немаловажно, что для ручной плазменной резки листового металла используются достаточно компактные и легкие приборы с небольшим расходом электроэнергии

Плазма справляется с большинством металлов, в том числе подходит для обработки стали, чугуна, бронзы, меди, латуни, титана, алюминия и сплавов этих металлов. Данная технология имеет только одно ограничение – по толщине листа, что связано с уровнем теплопроводности. При большей теплопроводности снижается толщина листа, который возможно раскроить при помощи данного метода.

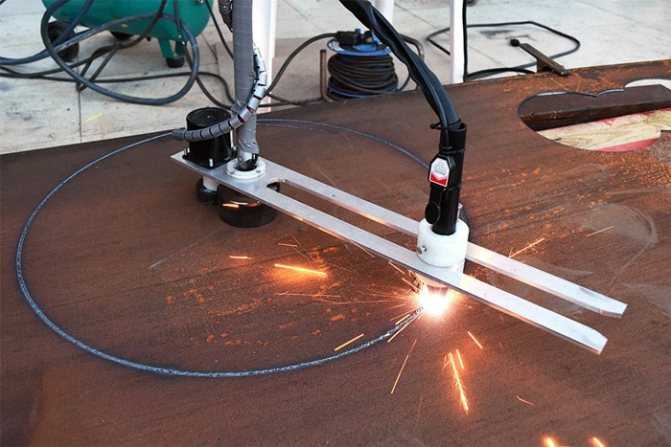

3. Фигурная плазменная резка металла.

Подобная художественная обработка требует использования специализированного оборудования и активно используется в строительстве и многих отраслях производства. Благодаря ЧПУ и специальным программам удается производить плоские детали вне зависимости от их сложности.

Плазма дает возможность вырезать сложные контуры на листах толщиной не более 100 мм. Стоит отметить, что результат не зависит от наличия на металле краски, коррозии, оцинковки и любых загрязнений. При фигурной обработке при помощи плазмы область реза нагревается до +30 000 °C, а настолько высокая температура позволяет плавить любые металлы.

4. Плазменная резка чугуна.

На данный момент это наиболее надежная и эффективная технология. Дело в том, что речь идет об одновременно экономичном, быстром и удобном методе, превосходящем по перечисленным характеристикам резку болгаркой и газом. Плазма позволяет работать с чугуном в тяжелой промышленности. Именно таким образом, например, подготавливают к утилизации скопившийся на территориях предприятий лом. Благодаря плазме делают глубинные разрезы в металле, за счет чего удается справляться с наиболее трудоемкими задачами.

5. Плазменная резка стали.

Такой способ отлично работает при раскрое стали различной толщины

Немаловажно, что плазма дает возможность резать нержавейку, что недоступно кислородной резке. В данном случае практически не происходит образования грата, поэтому удается сократить временные затраты и повысить продуктивность производства

Плазменная резка нержавеющей стали выгодно отличается от газовой целым рядом характеристик, таких как:

- высокий уровень безопасности;

- возможность производить детали любой сложности и формы;

- низкий уровень загрязнения окружающей среды;

- быстрый прожиг;

- универсальность и экономичность;

- большая скорость обработки листов стали малой и средней толщины;

- точность и высокое качество разрезов, что позволяет отказаться от финальной обработки.

При помощи резки рулонной стали очень быстро и точно изготавливают листы необходимого формата и штрипсы, то есть узкие полосы стали при продольном сечении.

Преимущества

Плазменный резак обладает следующими достоинствами:

- справляется с любыми металлами и сплавами, в том числе самыми тугоплавкими;

- высокая скорость резки;

- высокая точность, уступающая лишь лазерной;

- рез под углом, фигурная резка;

- возможность работы с любой толщиной заготовки;

- минимум отходов и вредных выделений;

- высокая безопасность работы.

Присущ методу и ряд недостатков:

- цена оборудования;

- дорогостоящее обслуживание и ремонт аппаратов;

- высокая шумность во время работы.

Тем не менее, сопоставляя выгоды и недостатки, все больше предприятий и частных мастерских делают свой выбор в пользу прогрессивного метода раскроя.

Описание самого популярного устройства для плазменной сварки «Горыныч»

Данный аппарат стоит из 2 отдельных модулей – плазмогенератора и управляющего блока. В качестве плазмообразователя используется вода.

Принцип действия устройства таков:

- Низкотемпературная плазма образуется за счет дуги, возникающей между контактами.

- Вода нагревается до экстремальной температуры. Под давлением она превращается в направленную плазменную струю.

Научиться работать с аппаратом «Горыныч» может любой домашний мастер. Устройство удобно в управлении, к нему прилагается инструкция с подробным описанием способов подключения. Агрегат можно применять для сварки, резки, пайки, тушения огня.

Плазмообразующие среды

В качестве плазмообразующих сред применяют аргон, гелий, азот, воздух, водород, воду.

Аргон – химически инертный газ с низкой теплопроводностью, поэтому он хорошо защищает от перегрева и разрушения электрод и сопло. Однако, аргон малоэффективен для преобразования электрической энергии дуги в тепловую. Он обладает самой низкой напряженностью поля столба дуги, т. е. аргоновая плазма вызывает значительное падение напряжения на дуге. Это означает, что при одинаковом токе в аргоновой плазме выделяется минимальное количество энергии по сравнению с другими плазмообразующими газами.

Гелий – в отличие от аргона обладает большей теплопроводностью. В случае его применения для плазменной резки происходит быстрый нагрев и разрушение сопла. Гелий обеспечивает высокую напряженность дугового столба примерно в четыре раза более высокую, чем у аргоновой плазмы. Гелий, в отличие от аргона, является более эффективным преобразователем энергии дуги в тепло и применяется в смеси с аргоном.

Азот является наиболее приемлемым газом для стабилизации плазменной дуги. Теплоёмкость азотной плазмы в пять раз выше аргоновой. Напряженность поля столба дуги в азоте более высокая, чем в аргоне. Поэтому использование азота в качестве плазмообразующего газа эффективно для преобразования электрической энергии в тепловую.

Воздух является сильным окислителем металлов. При использовании воздуха по сравнению с азотом скорость резки углеродистых и низколегированных сталей при тех же параметрах дуги возрастает более, чем в 1,5 раза.

Водород обеспечивает высокую напряженность поля дугового столба. Диссоциация и ионизация водорода происходит при более низких температурах, чем аргона и гелия. Теплоёмкость водородной плазмы несколько ниже азотной, но в четыре раза выше аргоновой. Водород обладает высокой теплопроводностью и является эффективным преобразователем энергии дуги в тепло. Использование водорода в качестве плазмообразующего газа приводит к быстрому разрушению сопла в результате интенсивного нагрева. Поэтому водород применяют как добавку к аргону или азоту.

Вода может использоваться в качестве плазмообразующей среды самостоятельно, в виде пара или как добавка к рабочему газу. Применение воды обеспечивает интенсивное охлаждение периферийных участков столба дуги и концентрирует его. В результате температура в ядре дуги возрастает, увеличивается его проплавляющая способность.

Анализ рассмотренных плазмообразующих сред показывает, что ни один из газов не может обеспечить самостоятельно весь комплекс положительных свойств идеальной плазмообразующей среды. Поэтому используют смеси из различных газов. Хорошо зарекомендовали себя смеси аргона и азота в сочетании с водородом. В сочетании с азотом и воздухом применяется вода. Плазмообразующая среда оказывает существенное влияние на изменение фазового состава металла прилегающего к поверхности реза, на его химический состав и механические свойства.

Принцип резки металлов высококонцентрированной плазмой

Для локального повышения температуры в зоне плазменного столба необходим мощный источник энергии (им в большинстве типов промышленных установок является обычный сварочный генератор и концентрированный поток окисляющего газа), а также герметичный объём, где возбуждается разряд.

Последовательность резки металла при газовой и плазменной резке разная. В первом случае резак имеет в своём составе две коаксиально размещённых трубы. Через одну из них – внешнюю – под большим давлением прокачивается инертный газ (это может быть аргон или двуокись углерода), задача которого – сжать поток пламеобразующего газа – кислорода, который в это же время подаётся по внутренней трубе плазмотрона. Такая конструкция ограничивает неконтролируемое распространение пламени по разделяемой поверхности, повышает энергетические характеристики источника тепла, и исключает оплавление кромок разрезаемого фрагмента лома. В стационарных аппаратах современного типа перемещение инструментальной головки может программироваться, в зависимости от конфигурации исходного изделия. Резка на плазме при помощи плазменных резаков переносного типа производится перемещением инструментальной головки самим оператором.

Принцип плазменной резки металла

В электрических плазмотронах сжатие столба дуги производится поперечным потоком среды-диэлектрика (чаще всего ею является индустриальное масло, хотя может быть и вода). Для создания больших давлений, которые достигают 5…10 ат, в комплектацию электрического плазмотрона входит также соответствующая насосная установка. Это снижает компактность оборудования, поэтому плазменные резаки с применением электрического дугового разряда применяются на специальных участках, для разделки особо крупногабаритных фрагментов лома (размерами более 200 мм). Их преимущество – высокая производительность процесса, которая достигает по стали 20000 мм3/мин, а при пониженных требованиях к точности – и 40000 мм3/мин.

Технология плазменной резки

Для резки лома чугуна, алюминия и других цветных металлов постепенно приобретает распространение технология мультиплазмирования, для которой характерно возбуждение электрического разряда в водной или спиртсодержащей среде. Соответствующие аппараты отличаются компактностью, однако требуют высококвалифицированного обслуживания и настройки.

Независимо от конструкции, аппарат для резки металла плазмой создаёт в рабочей зоне локальные температуры от 6000 до 20000С, чего достаточно не только для размерного плавления наиболее тугоплавких металлов, но и для размерного испарения частиц, которые выносятся потоком среды из зоны разделения. Скорость потока при этом достигает 500…1000 мс.

Ввод компонентов плазмообразующей среды в электрическую дугу

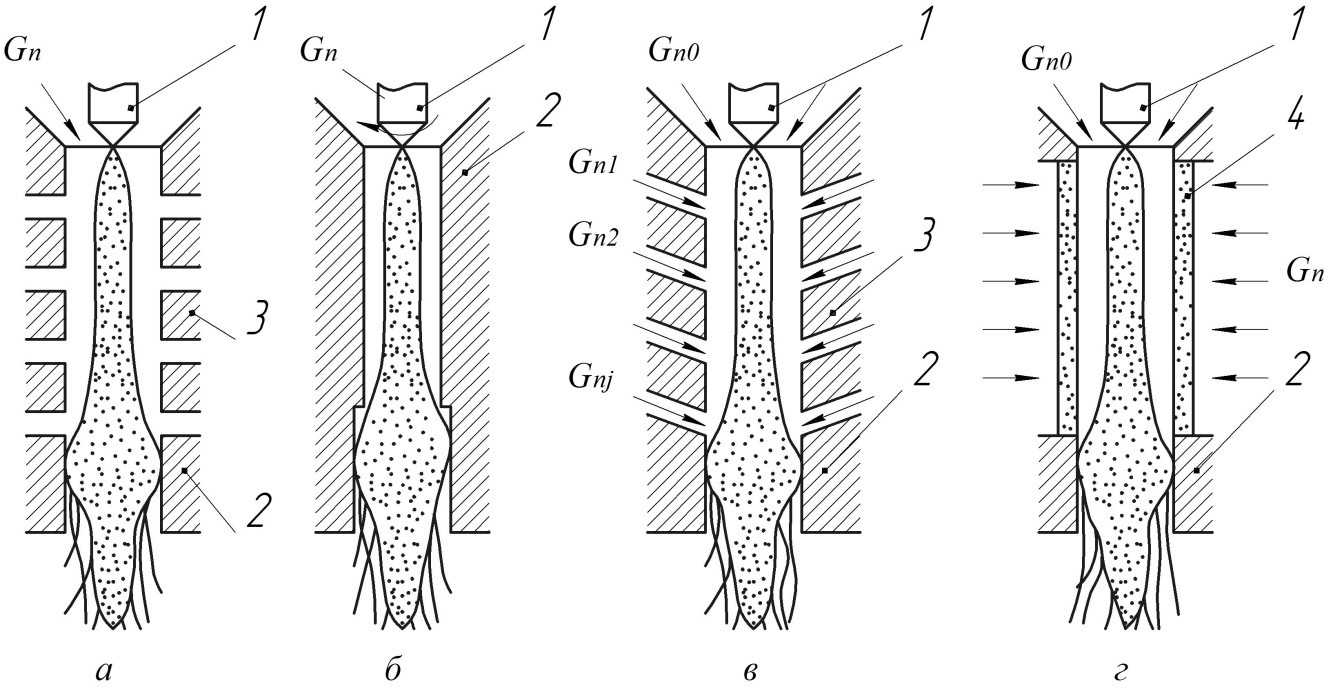

Способы ввода плазмообразующей среды в электрическую дугу можно разделить на четыре группы: аксиальный (осевой), тангенциальный (вихревой), распределённый, транспирационный (рис. 1.12).

Рисунок 1.12 – Схемы ввода плазмообразующей среды в дуговой разряд: а – аксиальный; б – тангенциальный; в – распределённый; г – транспирационный; 1, 2 – электроды; 3 – межэлектродные вставки; 4 – пористая стенка; Gno– стабилизирующий газ; Gn, Gn1…Gnj – плазмообразующие газы

Аксиальный ввод используется в различных плазменных устройствах, применяемых в основном для обработки дисперсных материалов, для сварки, плавки, рафинирования металлов, требующих аксиального потока плазмы. Он позволяет обеспечить хорошую стабилизацию разряда, снижения турбулентных пульсаций в плазме, возможность получения ламинарных потоков, повышение однородности прогрева газа в разряде, равномерность его распределения по сечению канала.

Тангенциальный ввод используется для повышения термоизоляции плазмы. Газ подается в разрядную камеру по специальным каналам, в результате чего образуется газовый вихрь, обдувающий столб дуги и генерируемую плазменную струю. Слой холодного газа под действием центробежных сил располагается у стенки, предохраняя её от контакта с дугой.

Плазмотроны с тангенциальным вводом газа, в отличие от аксиального, имеют больший термический КПД; более высокую эффективность преобразования электрической энергии в тепловую; хорошую пространственную стабилизацию разряда.

К недостаткам данного способа относятся: образование вихревой плазменной струи с повышенным рассеиванием мощности; сложности ввода исходного материала в плазменный поток; невозможность получения ламинарных потоков; высокий уровень шума.

Распределённый ввод во многом аналогичен аксиальному вводу газа. В этом случае повышается термоизоляция плазмы от стенок канала и возможно создание плазмотронов с высоким термическим КПД (более 80 %). Длина дуги может быть значительно увеличена, и в связи с этим достигнута необходимая мощность плазмотронов при высоких напряжениях и низких токах дуги.

Недостатками данного способа являются: усложнение конструкции плазмотрона; трудность равномерного распределения газа по сечению разрядного канала; низкое теплосодержание потока плазмы в связи с большим расходом газа.

Транспирационный ввод – это способ ввода газа через пористую стенку. При этом имеет место интенсивное взаимодействие газа со стенкой. Поэтому разрядные каналы с пористыми стенками обеспечивают высокий термический КПД более 90 %. Кроме того обеспечивается равномерность ввода газа в дугу и улучшается её стабилизация.

Классификация плазмотронов

Плазмотроны для резки металла делятся на электродуговые, высокочастотные и комбинированные.

По виду образования дуги:

- С дугой прямого действия, которая горит между металлическим изделием и неплавящимся электродом. Источник питания — постоянный ток.

- С дугой косвенного действия. Не связанная с изделием, она возбуждается и горит между анодом-соплом и катодом-электродом. Питание осуществляется переменным током.

По виду охлаждения:

- воздушное;

- водяное.

Более популярным является водяное охлаждение плазмотрона, так как теплоёмкость воздуха ниже, чем воды. Водяное охлаждение позволяет устанавливать на сопло и электрод высокие тепловые нагрузки, что увеличивает производительность плазменной сварки. Недостаток этого вида охлаждения состоит в усложнении конструкции самого устройства и необходимости постоянной подачи чистой воды.

По способу стабилизации дуги:

- водяной;

- вихревой;

- двойной;

- аксиальный одинарный;

- магнитный.

Водяной способ стабилизации дуги сложен по конструкции, имеет ненадёжную систему автоматической подачи и регулирования электрода.

Наиболее простыми и распространёнными являются вихревой, двойной и аксиальный одинарный виды стабилизации дуги. Магнитный способ стабилизации дуги не очень эффективен. Он создаёт малый сжимающий столб дуги, устройство сложное в эксплуатации.

По виду электрода для работы с металлом:

- газозащищённые;

- расходуемые;

- плёнкозащищённые.

Чаще других используются газозащищенные катоды с вольфрамовым стержнем. Расходуемые — это графитовые катоды. Из циркония, запрессованного в медной обойме, изготавливаются плёнкозащищенные электроды.