Основное понятие

Важным параметром при выборе бетона является его упругость, которая показывает способность застывшей массы оставаться в целостности даже под воздействием деформации. Такие данные нужны проектировщикам для того, чтобы возводить прочные и долговечные конструкции.

Безусловно, главным достоинством материала является его твердость. Но из-за ползучести затвердевшая масса в процессе эксплуатации может деформироваться. Все это может происходить из-за воздействия нагрузки, если ее значение превысит допустимые нормы. Поэтому следует учитывать величину приложенной нагрузки и значение коэффициента ползучести, из-за которых структура затвердевшего изделия постепенно меняется.

От чего зависит модуль упругости бетона?

Упругие свойства бетона зависят от факторов:

- качества и объемного содержания заполнителей;

- класса материала;

- температуры воздуха и интенсивности радиоактивного излучения;

- влажности среды;

- времени воздействия нагрузки;

- условий твердения смеси;

- возраста бетона;

- армирования.

Заполнители

Бетон представляет собой конгломерат из двух составляющих — цементного камня и заполнителей. В неоднородной структуре возникает сложное напряженное состояние. Более жесткие частицы воспринимают основную часть нагрузки, а вокруг пор и пустот образуются участки с поперечными растягивающими усилиями.

Крупный заполнитель, обладая высоким модулем Юнга, увеличивает упругие свойства бетона. Мелкие пылеватые частицы, поры и пустоты снижают их.

Класс бетона

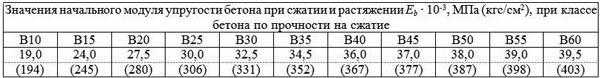

Чем выше класс материала, т.е. больше его прочность на сжатие и плотность, тем лучше он сопротивляется деформирующим нагрузкам. Наиболее высоким модулем упругости обладает бетон В60 — 39,5 МПа*10-3, минимальный показатель у композита класса В10- 19 МПа*10-3.

Температура и радиация

Повышение температуры окружающей среды, интенсивности солнечной радиации приводят к уменьшению упругих свойств и росту деформаций. Связано это с увеличением внутренней энергии бетона, изменению траекторий движения молекул в твердом теле, линейному расширению материала, и, как следствию, усилению пластичности.

Разницу не учитывают при колебаниях в пределах 20°С. Большие температурные изменения существенно влияют на деформацию бетонных конструкций. В таблице СП 63.13330.2012 указаны величины модулей упругости в зависимости от температуры.

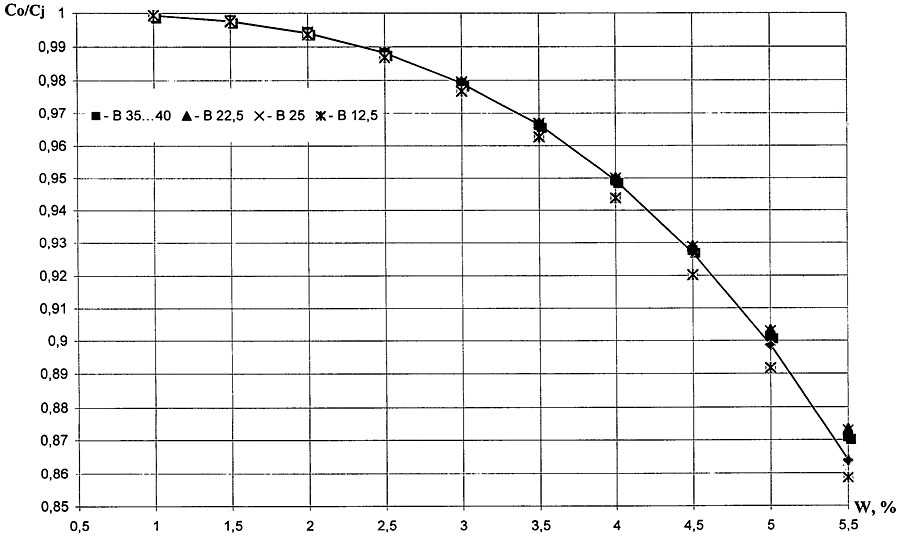

Влажность

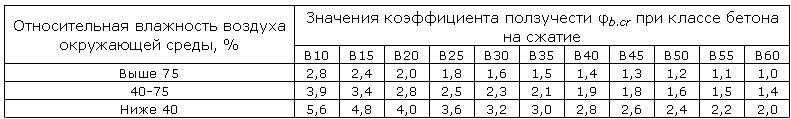

Колебания влажности воздуха приводят к изменению упругих свойств материала. В расчетах применяют коэффициент ползучести φ. Чем больше содержание водяных паров в окружающей среде, тем ниже показатель и соответственно меньше пластические деформации конструкции.

Время приложения нагрузки

Модуль упругости зависит от времени действия нагрузки. При мгновенном нагружении конструкции деформации пропорциональны величине внешних сил. При длительных напряжениях величина E уменьшается, изменения развиваются по нелинейной зависимости и суммируются из упругих и пластичных деформаций.

Условия набора прочности

При проведении испытаний замечено, что у бетона естественного твердения модуль упругости выше, чем при обработке материала пропариванием при атмосферном давлении или в автоклавных установках.

Это объясняется тем, что изменение условий набора прочности приводит к образованию большего количества пор и пустот из-за неравномерного температурного расширения объема, ухудшения качества гидратации цементных зерен. Такой бетон обладает более низкими упругими свойствами по сравнению с затвердевшим в нормальных условиях.

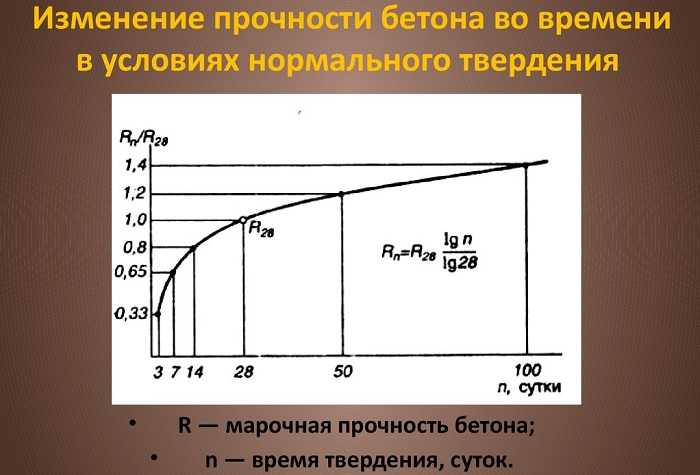

Возраст бетона

Свежеуложенный бетон набирает прочность в течение 28 суток. Но даже по истечении этого времени материал при нагрузке обладает одновременно упругими и пластическими свойствами. Наибольшей твердости он достигает примерно через 200-250 суток. Показатель E в этом возрасте максимальный, соответствующий марочной прочности.

Армирование конструкций

Для восприятия растягивающих и сжимающих усилий в железобетон помещают каркасы или сетки из арматуры классов АI, AIII, А500С, Ат800, а также из композитов или древесины.

Применение армирования увеличивает упругость, прочность конструкции на сжатие и на растяжение при изгибе, препятствует образованию усадочных и деформационных трещин.

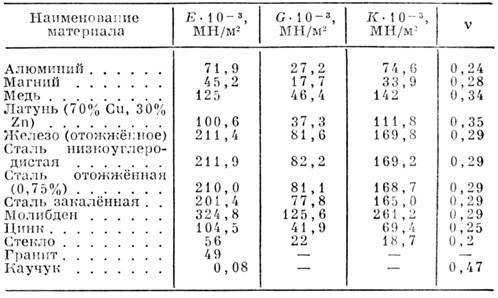

Модуль Юнга для стали

Под термином модуля Юнга или продольной упругости конструкционного материала принято понимать физическую величину, которая показывает определенное свойство материалов. Свойство это обеспечивает их сопротивление, действующим деформациям в продольном направлении. Иными словами, этот показатель говорит о степени жесткости какого-либо конкретного материала.

Свое название данный модуль получил, благодаря Томасу Юнгу, который и работал над выявлением данного феномена. Такая физическая величина выражается в Паскалях и обозначается буквой латинского алфавита – Е.

Область применения

Основной сферой применения данного показателя является испытание всевозможных материалов.

Благодаря этой величине можно судить о степени деформации материала во время его растяжения, сжатия и изгиба

В строительстве крайне важно знать модуль Юнга всех материалов, использующихся в работе

Именно от него, в большей степени, зависит уровень прочности, долговечности и надежности возведенных зданий.

Существует специальная таблица, согласно которой, можно найти показатель модуля Юнга того или иного материала. Так, модуль Юнга для стали равняется 200 Е, (ГПА), что может считаться достаточно высокой цифрой. а наименьшим показателем обладает дерево – всего 10 Е, (ГПА).

Формула модуля Юнга

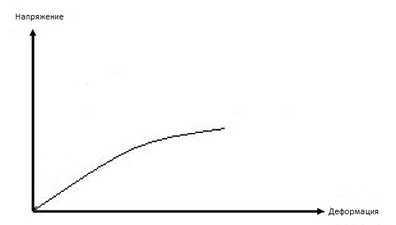

Если модуль Юнга нужно показать графически, то следует изобразить специальную диаграмму напряжения. На ней будут изображены кривые, которые получались при многократном испытании на прочность одного и того же вещества.

Тогда модуль Юнга можно выразить отношением нормального напряжения к показателю деформации на каком-то участке диаграммы.

Таким образом, математическое выражение можно записать следующим способом E=σ/ε=tgα.

Тогда, модуль продольной упругости и показатели поперечных сечений оказываются в непосредственной связи. Зависимость эта может выражаться, как ЕА и Е1.

ЕА является показателем жесткости при сжатии и растяжении материала на его поперечном сечении. Площадь сечения в этом выражении обозначается буквой «А».

Е1 означает показатель жесткости во время изгиба поперечного сечения материала. В этой формуле «1» означает осевой момент инерции, появляющийся в сечении изгибаемого материала.

Самые высокие показатели модуля Юнга имеют:

• Хром – 300 Е, (ГПА)

• Никель – 210 Е, (ГПА)

• Сталь – 200 Е, (ГПА)

• Чугун – 120 Е, (ГПА)

• Хром – 110 Е, (ГПА)

• Кремний – 110 Е, (ГПА).

Среди материалов с самым низким значением модуля Юнга можно отметить:

• Олово – 35 Е, (ГПА)

• Бетон – 20 Е, (ГПА)

• Свинец – 18 Е, (ГПА)

• Древесина – 10 Е, (ГПА).

Виды раствора

Все подобные материалы подразделяются на несколько видов. Самое интересное заключается в том, что даже не все профессиональные строители знают, что существует несколько разновидностей бетона:

- Тяжелые. Такой вид имеет маркировку М100, М150, М200 и т. д. В состав смеси входят плотные наполнители известняк и гранит. Тяжелый бетон является высокопрочным. Он быстро затвердевает, поэтому его главное предназначение — сборные железобетонные конструкции.

- Легкие. В такой бетон при изготовлении добавляют легкие пористые наполнители, такие как керамзит, пемза, вспученный шлак и другие. Благодаря такому составу материал становится намного легче, поэтому его используют для возведения несущих стен и других ограждающих сооружений.

Модуль упругости бетона: что это такое и как определить?

Очень многих людей интересует, как влияют на бетонные конструкции различные силовые воздействия и нагрузки. Бетон представляет собой твердое тело, имеющее склонность поддаваться деформации при воздействии на него внешних сил. Именно способность к упругой деформации (временного характера) отражает модуль упругости бетона.

Величину упругости определяют при проведении испытаний различных образцов на устойчивость к растяжению или сжатию. Однако следует знать, что бетон, который не содержит арматуры, к растяжению нестойкий. На основании результатов испытаний строится график зависимости возникающих деформаций от приложенных к материалу усилий. Наглядность способствует лучшему пониманию. Также необходимо знать начальный модуль упругости бетона и величину деформации.

Под нагрузкой увеличение деформации обусловлено тем, что бетон обладает таким свойством, как ползучесть. Сначала при определённом давлении в нем происходит упругая деформация. Она представляет собой явление, при котором тело, которое деформировалось от нагрузки, возвращается к своей изначальной форме после её исчезновения. Затем при дальнейшей нагрузке в материале начинают происходить необратимые (пластичные) деформации. Однако разделить пластичные и упругие изменения крайне затруднительно. Потому что мгновенное изменение формы зависит от скорости повышения нагрузки. Из-за этого деформацию за время увеличения нагрузки называют упругой, а дальнейшее увеличение изменения формы – пластичной. Она происходит из-за ползучести бетона. Дальнейшая деформация является уже разрушением объекта. Данный модуль упругости бетона часто ещё называют модулем деформации. Он определяется с помощью разных методик.

Под нагрузкой увеличение деформации обусловлено тем, что бетон обладает таким свойством, как ползучесть. Сначала при определённом давлении в нем происходит упругая деформация. Она представляет собой явление, при котором тело, которое деформировалось от нагрузки, возвращается к своей изначальной форме после её исчезновения. Затем при дальнейшей нагрузке в материале начинают происходить необратимые (пластичные) деформации. Однако разделить пластичные и упругие изменения крайне затруднительно. Потому что мгновенное изменение формы зависит от скорости повышения нагрузки. Из-за этого деформацию за время увеличения нагрузки называют упругой, а дальнейшее увеличение изменения формы – пластичной. Она происходит из-за ползучести бетона. Дальнейшая деформация является уже разрушением объекта. Данный модуль упругости бетона часто ещё называют модулем деформации. Он определяется с помощью разных методик.

Модуль упругости бетона начальный определяется очень непросто. Однако его приблизительное значение можно установить косвенным путем. На многих графиках секущая линия к кривой, отражающей зависимость напряжения от деформации, очень часто, хотя и не всегда, бывает параллельной касательной, которая идет через начало координат.

Относительно верным будет утверждение, что модуль упругости бетона возрастает прямо пропорционально корню его прочности. Однако это является истинным только для основной части на графике (напряжение-деформация) и зависит от среды и условий испытаний. Как пример, водонасыщенные типы материала на испытаниях имеют больший показатель модуля упругости, чем сухие образцы. Хотя их свойства прочности аналогичны.

На модуль упругости сильно влияют качества крупного наполнителя. Эта зависимость является прямолинейной. Естественно, что показатель легких бетонов будет ниже, чем тяжелых образцов. Упругость также увеличивается с ростом возраста материалов. Например, модуль упругости бетона в25, через один год будет выше, чем изначально, а через 10 лет он ещё больше возрастет. Для определения показателей упругости существует специальная таблица, где указаны примерные начальные модули материала каждой марки.

Сфера применения бетона класса В20

Бетону класса В20 соответствует марка М250, имеющая прочность 262 кг/см².

Бетон М250 — применение

Применяют эту марку для бетонирования монолитных каркасов, площадок, дорожек, при строительстве зданий любой этажности.

Таким материалом производят заливку фундаментов любого типа, возведение внутренних стен, лестниц, площадок, потолочных перекрытий в зданиях малой этажности. Эта марка активно используется при строительстве гаражей, бань, частных домов.

Бетон В20, содержащий в составе гранитный щебень, применяют для изготовления железобетонных конструкций и узлов. Армированные конструкции можно применить при строительстве сооружений с более высокими требованиями к нагрузкам.

Преимуществом этого класса является удачное соотношение компонентов, обеспечивающее высокую прочность на сжатие, легкость, пластичность и дешевизну.

Количество цемента на куб бетона

Понятие модуля упругости

Все твердые тела при возрастании нагрузки подвержены деформациям. Причем сначала изменения носят обратимый характер, а их зависимость от приложенных усилий — линейная.

Тело восстанавливает размеры и форму после прекращения внешнего воздействия. Здесь применяется закон Гука, где абсолютное сжатие или удлинение прямо пропорционально приложенной силе с коэффициентом пропорциональности, равным модулю упругости.

С ростом нагрузки тело вступает в фазу необратимых изменений, где деформации носят неупругий пластичный характер. В этой зоне удлинение или сжатие образцов при испытаниях происходят без значительного увеличения внешней силы.

В дальнейшем бетонный образец реагирует на усилия нелинейно — деформации растут без увеличения нагрузки. Это — зона ползучести. Связи внутри материала разрушаются, конструкция теряет прочность.

В рыхлых непрочных смесях присутствует стадия псевдопластических деформаций, когда с уменьшением нагрузки изменения размеров нарастают. Появляются отслоения, трещины и другие деструкции тела бетона.

Последующее увеличение усилий растяжения или сжатия приводят к полному разрушению образца.

Линейная зависимость между напряжением и деформациями в фазе упругости выражается формулой:

где E — модуль упругости (Па);

εпред — относительная деформация, т.е. отношение абсолютного удлинения к начальному размеру (∆l/l).

Модуль упругости определяют опытным путем. При испытаниях строят диаграмму зависимости деформаций от усилий, прикладываемых к образцу. Тангенс угла кривизны на участке упругих изменений размеров и есть искомая величина. Значения для разных классов и марок бетона занесены в таблицы.

График зависимости деформаций от напряжений при постепенном загружении

Зная E и действующие усилия, рассчитывают упругие абсолютные деформации бетона в конструкции по формуле:

где σ — напряжение, равное отношению внешней силы к площади сжатой или растянутой зоны сечения (P/F).

Чем больше модуль упругости, тем меньшие деформации при нагрузках испытывает материал. Значения E варьируются от 19 до 40 МПа*10 -3 .

Стандарт определения и таблица модулей упругости бетона

Выбор стройматериала является важнейшей задачей строителя перед началом выполнения работ. Модуль упругости бетона — один из главных критериев, влияющих на эксплуатационные характеристики

Параметр определяет возможность стеснения и расширения материала, зависит от многих факторов, которые важно учитывать

Что за величина?

Модуль упругости бетона — это возможность конструкции противостоять изменениям под воздействиями внешних факторов.

Это важный критерий выбора марки материала для определенной работы, так как затвердевший материал в процессе эксплуатации сжимается и растягивается.

Поэтому на этапе проектирования нужно правильно рассчитать допустимые значения для той или иной конструкции. Для расчетов пользуются таблицами определения модуля упругости, что представлены в нормативах для строительных работ.

Разновидности бетона и их показатель упругости

Бетонный камень в окончательном виде — твердый материал, что под влиянием внешней среды способен деформироваться. При постоянных механических нагрузках, даже модуль упругости железобетона может быть недостаточно высоким. Для определения вида прочности учитывается 2 критерия — растяжение и сжатие, что влияют на сопротивление нагрузкам.

Различают следующие виды материала:

Материал может производиться в нескольких разновидностях.

- тяжелые;

- легкие;

- мелкозернистые;

- поризованные;

- автоклавного твердения.

Таблица, содержащая классы и соответствующие модули упругости

Классификация в таблице производится согласно СП 52—101—2003:

| Класс бетона | Модуль упругости |

| 19,0 | В10 |

| 24,0 | В15 |

| 27,5 | В20 |

| 30,0 | В25 |

| 32,5 | В30 |

| 34,5 | В35 |

| 36,0 | В40 |

| 37,0 | В45 |

| 38,0 | В50 |

| 39,0 | В55 |

| 39,5 | В60 |

От чего зависит величина?

На величину данного показателя значительно влияет наполнитель в материала.

Упругость раствора зависит от множества факторов

Первое, на что обращают внимание — наполнитель. Коэффициент напрямую связан с упругостью раствора

Так, высокими показателями являются тяжелые бетоны, наполнителями в которых являются гравий и щебень

Так, высокими показателями являются тяжелые бетоны, наполнителями в которых являются гравий и щебень

Допустимые нагрузки на постройки из такого материала самые высокие, поэтому важно выбирать правильные заполнители

Учитывают не только интенсивность нагрузок, но и частоту.

Возраст и время укладки материала играют немаловажную роль в показателях модуля упругости. Крепость материала возрастает на протяжении 50 лет с момента заливки, вне зависимости от внешних температур (до 230 ⁰C).

Кроме того, характеристики завися от процесса затвердевания (автоклавный, естественный).

Чтобы узнать продолжительность предполагаемых нагрузок, нужно начальный показатель перемножать с показателем: 0,7 для поризованных бетонов, 0,85 — для тяжелых легких и мелкозернистых.

Возраст залитого материала находится в прямопропорциональной зависимости с данным показателем.

Классы бетонного раствора в частной стройке варьируют в пределах В7,5—30 (марки М100—400), но таких прочностных и других характеристик хватает вне зависимости от требований и сложностей конструкций.

Показатели модуля увеличивает арматура, так как характеристики арматуры повышают показатели общей конструкции. Методика укладки арматуры в бетон определяется ГОСТом 24452—80.

Посмотреть «ГОСТ 24452-80» или cкачать в PDF (350 KB)

Как определить?

СП 52 101 2003 — стандарт определения параметров применения бетона.

Здесь указаны значения всех необходимых коэффициентов для расчета параметров, а подтверждение проводится путем эксперимента на изготовленных образцах.

Суть испытания заключается в постепенной нагрузке на образцы (цилиндры или призмы из бетонной смеси) путем осевого сжимающего нагружения до разрушения. Параллельно измеряется степень деформации.

Посмотреть «СП 52-101-2003» или cкачать в PDF (1007.4 KB)

Результаты можно обозначить следующим образом:

- Показатель соответствует расчетам, образец поддался пластической деформации без растрескивания.

- Предварительные подсчеты неверные: при предполагаемом нагружении образец подвергается сильным разрушениям.

Расчетным способом определяют запас прочности не только обычных зданий, но и арочных сооружений, перекрытий, мостов и дорог. Модуль упругости асфальтобетона при использовании — проблемная задача проектирования, так как подход, разрешающий провести точные расчеты еще не выведен. Не удается определить взаимосвязь между статическим и динамическим модулями в процессе использования дорог.

ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Призменную прочность Rпрвычисляют для каждого образца по формуле

()

где Рр — разрушающая нагрузка, измеренная по шкале силоизмерителя пресса (машины);

F — среднее значение площади поперечного сечения образца, определяемое по его линейным размерам по ГОСТ 10180-78.

5.2. Модуль упругости Еsвычисляют для каждого образца при уровне нагрузки, составляющей 30 % от разрушающей, по формуле

()

где s1 = P1F— приращение напряжения от условного нуля до уровня внешней нагрузки, равной 30 % от разрушающей;

P1— соответствующее приращение внешней нагрузки;

ε1у — приращение упругомгновенной относительной продольной деформации образца, соответствующее уровню нагрузки P1 = 0,3Pp и измеренное в начале каждой ступени ее приложения, которое определяют по п. .

В пределах ступени нагружения деформации определяют по линейной интерполяции.

5.3. Коэффициент Пуассона бетона µ вычисляют для каждого образца при уровне нагрузки, составляющей 30 % разрушающей, по формуле

()

где ε2у — приращение упругомгновенной относительной поперечной деформации образца, соответствующее уровню нагрузки P1 = 0,3Pp и измеренное в начале каждой ступени ее приложения, которое определяют по п. .

5.4 Значения ε1у и ε2у определяют по формулам:

ε1у = ε1 — ∑ε1п; ()

ε2у = ε2 — ∑ε2п, ()

где ε1 и ε2 — приращения полных относительных продольных и поперечных деформаций образца, соответствующие уровню нагрузки Р1= 0,3Рр и измеренные в конце ступени ее приложения;

∑ε1п и ∑ε2п — приращения относительных продольных и поперечных деформаций быстронатекающей ползучести, полученные при выдержках нагрузки на ступенях нагружения до уровня нагрузки Р1 = 0,3Рр.

Приращения относительных продольных и поперечных деформаций вычисляют как среднее арифметическое показаний приборов по четырем граням призмы или трем — четырем образующим цилиндра.

5.5. Значения относительных деформаций ε1 и ε2 определяют по формулам:

ε1 = Dl1l1; ()

ε2 = Dl2l2, ()

где Dl1, Dl2 — абсолютные приращения продольной и поперечной деформаций образца, вызванные соответствующим приращением напряжений;

l1, l2 — фиксированные базы измерения продольной и поперечной деформации образца.

При использовании тензорезисторов и других аналогичных приборов, шкалы которых проградуированы в относительных единицах деформаций, величины ε1и ε2 определяют непосредственно по шкалам измерительных приборов.

5.6 При определении средних значений призменной прочности, модуля упругости и коэффициента Пуассона в серии образцов предварительно отбраковывают анормальные (сильно отклоняющиеся) результаты испытаний.

Для отбраковки анормальных результатов в серии из трех образцов сравнивают значения yiпризменной прочности, модуля упругости или коэффициента Пуассона в серии, показавших наибольшие и наименьшие значения этих величин со средними их значениями в серии , определенными по формуле (), и проверяют в соответствии с требованием ГОСТ 10180-78 выполнение условий, приведенных в формулах () и () указанного стандарта. Если эти требования не выполняются, то поступают в соответствии с требованием ГОСТ 10180-78; если условия выполняются, то средние значения призменной прочности бетона, его модуля упругости и коэффициента Пуассона в серии образцов определяют по формуле

()

где — среднее значение указанных величин в серии образцов данного размера;

yi — значение указанных величин по отдельным образцам;

п — число образцов в серии.

5.7. В журнале результатов испытаний должны быть предусмотрены графы в соответствии с требованиями ГОСТ 10180-78, за исключением значения масштабного коэффициента, поскольку этот коэффициент при определении призменной прочности, модуля упругости и коэффициента Пуассона не требуется.

В журнале результатов испытаний должны быть предусмотрены, кроме того, дополнительные графы:

а) состав бетона, жесткость или подвижность смеси, вид, завод-изготовитель и активность вяжущих, вид заполнителей и добавок;

б) модуль упругости бетона отдельных образцов, МПа;

в) средний модуль упругости бетона в серии образцов, МПа;

г) значение коэффициента Пуассона отдельных образцов;

д) среднее значение коэффициента Пуассона в серии образцов;

е) база измерения деформаций, мм;

ж) тип тензометра, примененный для измерения линейных деформаций образца (цена его деления);

з) температура нагрева;

и) температура и относительная влажность воздуха помещения, в котором производились испытания.

В графе «Примечания» должны быть указаны дефекты образцов, особый характер их разрушения, отбраковка результатов испытаний, ее причины и т.д. в соответствии с требованиями ГОСТ 10180-78.

5.8. Применяемые в стандарте основные термины, обозначения и пояснения приведены в приложении .

Модуль деформаций бетона

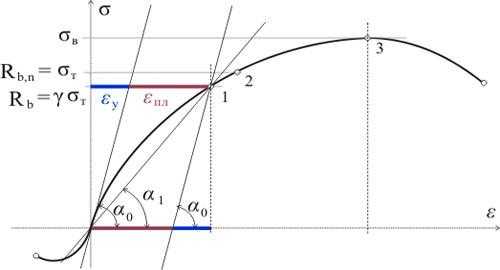

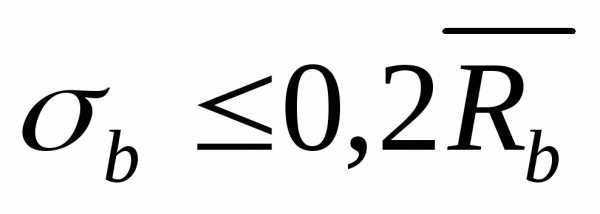

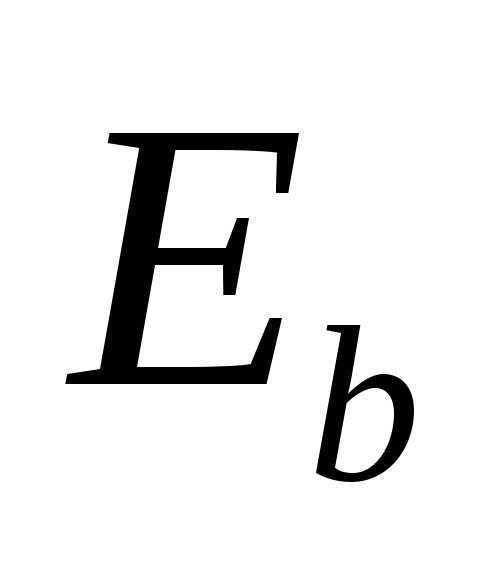

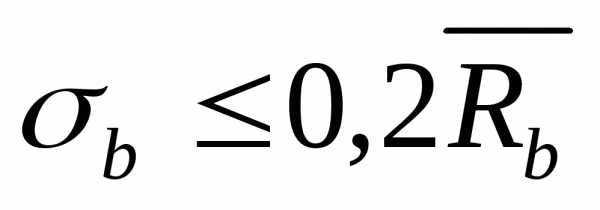

Начальный модуль упругости бетона при сжатии  соответствует лишь упругим деформациям, возникающим при мгновенном загружении или при напряжениях

соответствует лишь упругим деформациям, возникающим при мгновенном загружении или при напряжениях  . Он определяется в соответствии с законом Гука как тангенс угла наклона прямой упругих деформаций к оси абсцисс (рис. 1.11), т.е.

. Он определяется в соответствии с законом Гука как тангенс угла наклона прямой упругих деформаций к оси абсцисс (рис. 1.11), т.е.

где р = 1 МПа — масштабно-размерный коэффициент.

Обычно  определяется из специальных опытов на призмах при низком уровне напряжений (

определяется из специальных опытов на призмах при низком уровне напряжений ( ), когда бетон можно рассматривать как упругий материал.

), когда бетон можно рассматривать как упругий материал.

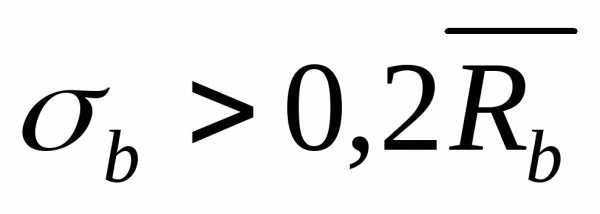

При действии на бетон нагрузки, при которой  , хотя бы в течение нескольких минут, в связи с развитием пластических деформаций (включая ползучесть) модуль полных деформаций бетона

, хотя бы в течение нескольких минут, в связи с развитием пластических деформаций (включая ползучесть) модуль полных деформаций бетона  становится величиной переменной.

становится величиной переменной.

Для расчёта железобетонных конструкций пользуются средним модулем деформаций или модулем упругопластичности бетона, представляющим собой тангенс угла наклона секущей, проведённой через начало координат и точку на кривой  с заданным напряжением, к оси абсцисс, т.е.

с заданным напряжением, к оси абсцисс, т.е.

Начальный модуль упругости бетона при растяжении  по абсолютной величине принимается равным

по абсолютной величине принимается равным  , то есть

, то есть  , а

, а

где vt = 0,15 — значение коэффициента упругопластичности бетона при растяжении в момент, предшествующий разрушению.

Значения модуля сдвига бетона G принимают по установленной в теории упругости зависимости

Подставив в неё начальный коэффициент поперечной деформации бетона ν=0,2, получим .

ЛЕКЦИЯ 3

Арматура для железобетонных конструкций

- Назначение арматуры и требования к ней

2. Виды арматуры

3. Физико-механические свойства арматурных сталей

4. Классификация арматуры по основным характеристикам. Сортамент арматуры

5. Сварные арматурные изделия

6. Соединения арматуры

1. Назначение арматуры и требования к ней

Под арматурой понимают отдельные стержни или целые каркасы, которые располагаются в массе бетона в соответствии со статической схемой работы конструкции.

Арматура в железобетонных конструкциях используется преимущественно для восприятия растягивающих усилий. Но иногда арматуру применяют и для усиления сжатого бетона (например, в колоннах), а также для восприятия температурных и усадочных напряжений.

Арматура для железобетонных конструкций должна удовлетворять следующим требованиям:

под нагрузкой надёжно работать совместно с бетоном (за счёт сцепления) на всех стадиях службы конструкции;

использоваться до предела текучести или предела прочности при исчерпании конструкцией несущей способности.

2. Виды арматуры

Многообразие видов железобетонных конструкций определяет необходимость применения широкой номенклатуры арматурных сталей.

Для изготовления арматуры используют конструкционные стали обычно с содержанием углерода не более 0,65%, так как стали с более высоким содержанием углерода плохо свариваются.

Арматура классифицируется по функциональному назначению и способу изготовления по четырём признакам.

1. По технологии изготовления арматуру делят на: стержневую горячекатаную, термомеханически упрочненную и механически упрочненную в холодном состоянии (холоднодеформированную).

2. По форме наружной поверхности арматура бывает гладкая и периодического профиля.

3. По способу применения: арматура, которую укладывают в конструкцию без предварительного напряжения, называется ненапрягаемой, арматура, которую при изготовлении конструкции предварительно натягивают — напрягаемой.

4. Арматура, устанавливаемая в железобетонных конструкциях по расчёту, называется рабочей. Площадь её поперечного сечения определяется расчётом элементов конструкций на различные нагрузки и воздействия. Её главное назначение — восприятие растягивающих усилий в сечениях. Поэтому она располагается в растянутой зоне вдоль линии действия этих усилий, т. е. перпендикулярно к возможному направлению трещин.

Арматура, устанавливаемая по конструктивным или технологическим соображениям, называется монтажной или распределительной (в плитах). Она обеспечивает проектное положение рабочей арматуры в конструкции и более равномерно распределяет усилия между отдельными стержнями рабочей арматуры. Кроме того, монтажная арматура может воспринимать обычно не учитываемые расчётом усилия от усадки бетона, изменения температуры конструкции и т. п. Она может также выполнять роль рабочей при транспортировании и монтаже конструкции.

Температурная зависимость модуля Юнга[ | ]

Температурная зависимость модуля упругости простых кристаллических материалов объясняется исходя из того, что модуль упругости M ( T ) {\displaystyle M(T)} определяется как вторая производная от внутренней энергии W ( T ) {\displaystyle W(T)} по соответствующей деформации E ( T ) = d 2 W ( T ) d ε 2 {\displaystyle E(T)={d^{2}W(T) \over d\varepsilon ^{2}}} . Поэтому при температурах T ≤ Θ D {\displaystyle T\leq \Theta _{D}} ( Θ D {\displaystyle \Theta _{D}} — температура Дебая) температурная зависимость модуля упругости определяется простым соотношением

M ( T ) = M 0 − M 1 T − M 2 T 2 {\displaystyle M(T)=M_{0}-M_{1}T-M_{2}T^{2}}

где M 0 {\displaystyle M_{0}} — адиабатический модуль упругости идеального кристалла при T ⟶ 0 K {\displaystyle T\longrightarrow 0K} ; M 1 T {\displaystyle M_{1}T} — дефект модуля, обусловленный тепловыми фононами; M 2 T 2 {\displaystyle M_{2}T^{2}} — дефект модуля, обусловленный тепловым движением электронов проводимости

Способы определения модуля упругости

Определить модуль упругости можно двумя способами:

- механическим, для него используются образцы;

- ультразвуковым, при котором не происходит разрушение образцов.

Механический способ

Механическое испытание проводят согласно стандарту СП 24452-80.

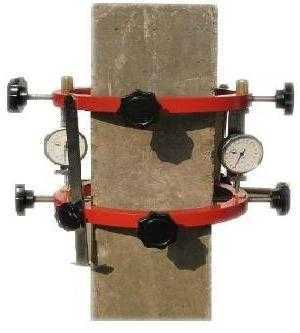

ФОТО: pinterest.co.ukМеханическое испытание бетона на прочность

ФОТО: pinterest.co.ukМеханическое испытание бетона на прочность

Материалы и инструменты

Для испытания принимаются квадратные или круглые образцы, их соотношение между высотой и шириной (сечением) должно быть равно четырём. Изделия сериями по 3 штуки выпиливают или вырезают из готовых конструкций либо отливают в формах согласно стандарту 10180-78. После этого их помещают под влажную материю до начала испытаний.

Испытания проводят на специальном оборудовании – прессе, состоящем из приборов, размещённых под разными направлениями по отношению к граням образца бетона. К рамкам из металла или опорным вставкам прикреплены индикаторы, измеряющие уровень деформации.

ФОТО: tdzhil.ruДля испытаний нужна определённая партия образцов

ФОТО: tdzhil.ruДля испытаний нужна определённая партия образцов ФОТО: masterabetona.ruПресс для проведения испытаний

ФОТО: masterabetona.ruПресс для проведения испытаний

Схема испытания образцов

Испытания проводят по такой схеме:

- К бетонным заготовкам крепят приборы.

- Образцы помещают на пресс-платформу, совмещая центр основания с осью заготовки.

- Выставляют базовую нагрузку.

- Усилие увеличивают до 45% от базового.

- Если пресс не запрограммирован под такую нагрузку, приборы снимают и продолжают испытания с постоянной скоростью.

- В таблицу заносят результаты испытаний всех заготовок при нагрузке 30% от разрушающей.

По результатам испытаний можно определить начальный модуль упругости. Показатель характеризует свойства бетона под воздействием нагрузки, при которой начинают происходить изменения.

ФОТО: mosstroylab.ruСдвиг и разрушение заготовки

ФОТО: mosstroylab.ruСдвиг и разрушение заготовки

На видео представлен механический способ испытания образцов:

Watch this video on YouTube

Watch this video on YouTube

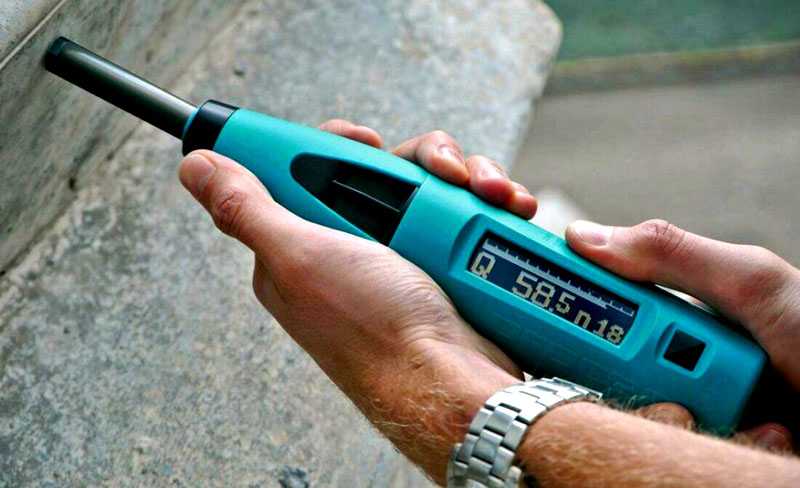

Ультразвуковое исследование

Особенность ультразвукового испытания в том, что это неразрушимый способ. Его проводят при повышенных показателях влажности. Исследования выполняют специальным прибором и методом сквозного или поверхностного продольного и поперечного сканирования. Данные о прохождении звуковой волны и её скорости заносят в таблицу для анализа.

ФОТО: poznaibeton.ruУльтразвуковое исследование позволяет работать с готовыми конструкциями

ФОТО: poznaibeton.ruУльтразвуковое исследование позволяет работать с готовыми конструкциями ФОТО: tolkobeton.ruУльтразвуковой способ

ФОТО: tolkobeton.ruУльтразвуковой способ ФОТО: ardies.ruИсследование образцов

ФОТО: ardies.ruИсследование образцов

Методы определения модуля упругости

Для того чтобы понять, как определить модуль упругости, необходимо изучить особенности двух методов, которые используют для получения данного показателя и применяют как в условиях лаборатории, так и в естественной среде:

- Разрушающего контроля путем механического испытания материала. Для этого используют специальные образцы квадратного или круглого сечения, которые высверливают или выпиливают из готовой бетонной конструкции. Чтобы определить модуль упругости на образцы фиксируют индикаторы и помещают под пресс, постепенно увеличивая нагрузку. Испытания проводят ступенчато с интервалом в 5 минут, доводя усилия до 50% от максимально допустимого значения. На втором этапе механического метода определения данного показателя на образцы воздействуют уже с постоянной скоростью. Данная методика дает наиболее точные результаты с минимальной погрешностью, но требует локального разрушения строительной конструкции.

- Неразрушающего контроля с применением ультразвукового оборудования. Для этого в бетоне в условиях повышенной влажности, с помощью специального оборудования сравнивают скорость распространения волн в готовой бетонной конструкции и опытных образцах с различной степенью водонасышенности. Данный метод позволяет изучить модуль упругости сохраняя целостность сооружения, но имеет погрешность, которая в зависимости от окружающей среды может составлять 15-75%.

На основе полученных результатов и показателя действующего усилия рассчитывают абсолютную деформацию бетона.

Для этого используется следующая формула: ∆l= σ×l0/EA

Автор статьи